03/04/2014

El trabajo en cadena, producción en masa o fabricación en serie es un concepto fundamental en la historia de la industria y el empleo. Ha definido la forma en que se producen bienes a gran escala, impactando directamente en la organización del trabajo y en la vida de millones de personas. Pero, ¿cuándo y cómo surgió exactamente este revolucionario sistema? Su historia es más larga y compleja de lo que comúnmente se piensa, con raíces que se hunden mucho antes de la era industrial.

Aunque a menudo se asocia su popularización con figuras como Henry Ford, la idea de organizar la producción de manera secuencial y especializada tiene antecedentes remotos. Explorar sus orígenes nos permite comprender mejor la evolución del mundo laboral y tecnológico.

Los Primeros Indicios de Producción Estandarizada

La noción de estandarizar piezas y procesos para aumentar la eficiencia no es exclusiva de la era moderna. Ya en tiempos antiguos, se observaron prácticas que sentaron algunas bases para lo que eventualmente sería la producción en masa.

En la antigua China, durante el período de los Reinos Combatientes, se fabricaron ballestas con mecanismos de gatillo formados por piezas intercambiables. Se cree que incluso el famoso Ejército de Terracota fue creado utilizando moldes estandarizados, sugiriendo una forma temprana de organización productiva en serie.

La República de Venecia, muchos siglos después, implementó un sistema sorprendentemente moderno en su Arsenal. Aquí, los barcos de guerra se construían de forma casi seriada, utilizando piezas prefabricadas y un flujo de trabajo que permitía ensamblar una embarcación completa en un solo día en su apogeo. Esto es considerado por muchos como una de las primeras 'fábricas' del mundo, empleando a miles de personas en un proceso organizado y especializado.

La invención de los tipos móviles de imprenta, primero en China y luego en Europa con Johannes Gutenberg, fue otro hito crucial. Permitió la producción masiva de documentos, democratizando el acceso al conocimiento y allanando el camino para futuras revoluciones.

En el siglo XVIII, el ingeniero francés Jean-Baptiste de Gribeauval introdujo la estandarización en la fabricación de cañones, asegurando que las piezas fueran intercambiables, lo que facilitaba su producción y reparación.

La Revolución Industrial y las Piezas Intercambiables

La verdadera aceleración hacia la producción en masa moderna llegó con la Revolución Industrial. Aunque las técnicas iniciales eran sencillas, sentaron precedentes importantes.

En 1803, en los Portsmouth Block Mills de Inglaterra, Marc Isambard Brunel y Henry Maudslay implementaron maquinaria especializada para fabricar poleas para la Royal Navy. Este sistema, altamente mecanizado para la época, permitió que diez hombres hicieran el trabajo de ciento diez, demostrando el enorme potencial de la maquinaria y la organización.

Henry Maudslay fue fundamental en el desarrollo de máquinas herramienta de precisión, como el torno de corte de tornillos industrialmente práctico (1800), que permitió estandarizar los tamaños de las roscas, un paso clave para la producción de piezas intercambiables.

En Estados Unidos, el Departamento de Guerra patrocinó el desarrollo de piezas intercambiables para armas en arsenales como Springfield y Harpers Ferry a principios del siglo XIX. Para la década de 1850, lograron una intercambiabilidad fiable utilizando calibradores, plantillas y fijaciones. Este enfoque se conoció como la 'práctica de armería' o 'sistema americano de fabricación', y se extendió a otras industrias como las máquinas de coser (Singer) y las cosechadoras (McCormick).

Eli Terry, en 1807, demostró la viabilidad de la producción en masa al obtener un contrato para fabricar 4,000 relojes, una cantidad sin precedentes para la época. Utilizó máquinas fresadoras y cortadoras para producir piezas intercambiables y organizó a sus trabajadores en una línea de ensamblaje primitiva.

El Nacimiento de la Cadena de Montaje Moderna

La idea teórica detrás de la organización científica del trabajo que conduciría a la cadena de montaje moderna se atribuye a Frederick Winslow Taylor y su Taylorismo. Taylor se centró en el estudio de tiempos y movimientos para eliminar el 'tiempo inútil' en los procesos productivos, buscando la máxima eficiencia del trabajador.

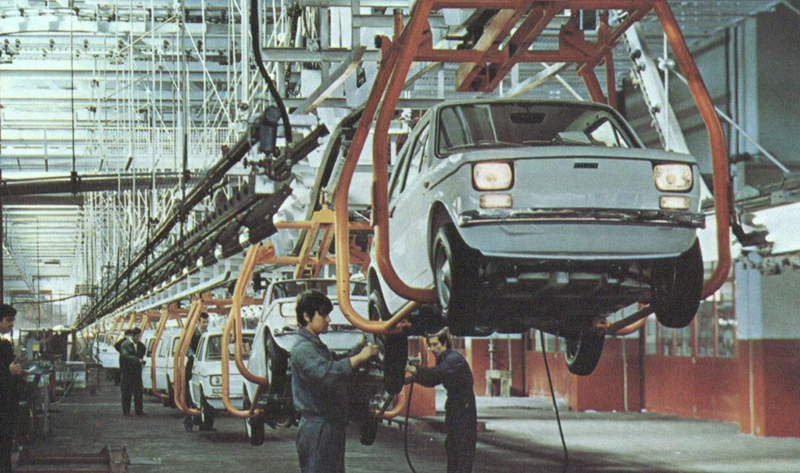

Sin embargo, la persona que tuvo la visión de poner en práctica la cadena de montaje tal como la conocemos fue Ransom Eli Olds. En 1901, Olds inauguró un sistema de cadena de montaje en su fábrica para producir su prototipo Curved Dash. Este modelo, lanzado en 1901, es ampliamente considerado el primer automóvil producido en serie y el primero en utilizar formalmente un sistema de cadena de montaje.

Aunque Olds fue el pionero, la popularidad y el desarrollo a gran escala de la cadena de montaje llegaron unos años después de la mano de Henry Ford. Ford, tomando la idea de Olds, la refinó y expandió significativamente. Su producto estrella, el Ford T, producido a partir de 1908, se convirtió en el símbolo de la producción en masa eficiente y asequible. La capacidad de producción que Ford logró con su sistema era muy superior a la de Olds, lo que llevó al público a atribuir erróneamente la invención a Ford.

La diferencia clave de Ford no solo fue la escala, sino también la integración de tecnologías y la organización del flujo de trabajo. Ford fue pionero en el uso de motores eléctricos en su línea de producción y diseñó máquinas herramienta especializadas para tareas específicas, reduciendo drásticamente el tiempo de ensamblaje de un automóvil.

El Taylorismo, si bien aumentaba la eficiencia de la fábrica, a menudo ignoraba las condiciones y salarios de los trabajadores, lo que generó descontento y huelgas. Henry Ford, sin embargo, implementó salarios más altos (el famoso salario de $5 dólares al día) y redujo las horas de trabajo, reconociendo que sus propios trabajadores debían poder permitirse los productos que fabricaban. Esta combinación de alta eficiencia productiva y mejores condiciones para el trabajador (en comparación con otros modelos de la época) contribuyó a una transformación social significativa y al surgimiento de una clase media con mayor poder adquisitivo.

La producción en masa se benefició enormemente del desarrollo de nuevos materiales como el acero barato y los plásticos, así como de técnicas de fabricación como la soldadura eléctrica y el estampado. Pero quizás el factor más revolucionario fue la electrificación de las fábricas. Entre 1900 y 1930, las fábricas se transformaron al reemplazar los ineficientes sistemas de ejes y correas impulsados por máquinas de vapor con motores eléctricos individuales para cada máquina. Esto no solo mejoró la eficiencia (aumentando la producción hasta en un 30%), sino que también permitió una mayor flexibilidad en la disposición de la maquinaria, optimizando el flujo de producción.

La Producción en Masa en el Siglo XX y Más Allá

La producción en masa demostró su poder a gran escala durante la Segunda Guerra Mundial, cuando Estados Unidos produjo cantidades sin precedentes de barcos (como los Liberty Ships), aviones, jeeps, tanques y armas, muchos de ellos ensamblados a partir de piezas prefabricadas transportadas a diferentes lugares.

Este sistema también se aplicó con éxito en la industria de la construcción. El proceso de prefabricación permitió construir estructuras de forma más rápida y económica. Ejemplos notables incluyen las cabañas Nissen utilizadas en la Primera Guerra Mundial y el desarrollo de las 'tract houses' por William Levitt en los Estados Unidos después de la Segunda Guerra Mundial, creando comunidades como Levittown mediante la estandarización y especialización de las tareas de construcción.

Hoy en día, los principios de la producción en masa siguen siendo relevantes en muchas industrias, desde la fabricación de componentes para energías renovables (aerogeneradores, paneles solares) hasta técnicas avanzadas de propagación de plantas para proyectos de reforestación a gran escala.

Sin embargo, la producción en masa tal como la concebía Ford comenzó a ser superada a finales del siglo XX por nuevas filosofías de producción, como el Toyotismo. Este modelo, desarrollado en Japón, se centra en la eliminación de desperdicios, la flexibilidad, la calidad total y la mejora continua, adaptándose mejor a mercados más diversos y cambiantes que requerían mayor variedad y menor volumen por modelo.

Comparativa: Taylorismo vs. Fordismo

| Aspecto | Taylorismo | Fordismo (Producción en Masa) |

|---|---|---|

| Enfoque Principal | Optimización de la tarea individual del trabajador (estudio de tiempos y movimientos). | Optimización del flujo de producción general (cadena de montaje). |

| Objetivo | Aumentar la eficiencia y reducir costos a través de la ciencia del trabajo. | Producir bienes estandarizados en grandes volúmenes a bajo costo, haciendo los productos accesibles. |

| Organización del Trabajo | División extrema de tareas, supervisión cercana. | Cadena de montaje, especialización de tareas, pero con flujo continuo. |

| Rol del Trabajador | Pieza del engranaje, poco considerado en su bienestar. | También pieza del engranaje, pero con salarios más altos para fomentar el consumo y reducir la rotación. |

| Innovación Clave | Estudio científico del trabajo. | Cadena de montaje móvil, estandarización de piezas, uso intensivo de maquinaria especializada y electricidad. |

| Impacto Social | Aumento de la producción, pero a menudo con descontento obrero. | Democratización del consumo, surgimiento de la clase media, aunque con trabajo monótono. |

Preguntas Frecuentes sobre el Trabajo en Cadena

¿Quién inventó el trabajo en cadena?

La idea teórica se relaciona con el Taylorismo, pero la primera implementación de una cadena de montaje para la producción en serie de un producto (un automóvil) fue realizada por Ransom Eli Olds en 1901. Henry Ford la popularizó y perfeccionó años después.

¿Cuándo empezó la producción en masa?

Los principios se remontan a la antigüedad (Venecia, imprenta), pero la producción en masa moderna, con piezas intercambiables y maquinaria, se desarrolló durante la Revolución Industrial. La cadena de montaje específica comenzó a implementarse a principios del siglo XX, notablemente en 1901 con Ransom Olds y se popularizó masivamente con Henry Ford a partir de la década de 1910.

¿Qué permitió el auge de la producción en masa?

Varios factores clave: el desarrollo de piezas intercambiables, el avance de las máquinas herramienta, la disponibilidad de materiales como el acero barato y los plásticos, y, crucialmente, la electrificación de las fábricas, que permitió organizar la maquinaria de forma más eficiente y flexible.

¿Cuál fue el primer producto fabricado en cadena?

Se considera que el primer producto fabricado utilizando un sistema de cadena de montaje fue el automóvil Olds Curved Dash, producido por Ransom Olds a partir de 1901.

¿Qué diferencia hay entre Taylorismo y Fordismo?

El Taylorismo se enfoca en optimizar la eficiencia de cada tarea individual del trabajador mediante estudios de tiempo. El Fordismo, o la producción en masa de Ford, aplicó estos principios a la organización completa de la fábrica, utilizando la cadena de montaje para crear un flujo continuo y eficiente de producción a gran escala, además de considerar el salario del trabajador como parte del sistema.

En conclusión, el trabajo en cadena y la producción en masa son el resultado de una larga evolución histórica, con contribuciones de diversas épocas y personajes. Desde los astilleros venecianos hasta las líneas de montaje electrificadas de Ford, este sistema ha sido un motor de cambio económico y social, redefiniendo lo que es posible fabricar y cómo se organiza el trabajo a escala global.

Si quieres conocer otros artículos parecidos a Origen del Trabajo en Cadena: Historia Clave puedes visitar la categoría Empleo.